رنگ پودری به عنوان یک روش پوششدهی پیشرفته، دوام، زیبایی و مقاومت بینظیری را به قطعات فلزی و حتی برخی غیرفلزی میبخشد. اما برای دستیابی به یک پوشش بینقص و استاندارد، درک دلایل اصلی مشکلات و توجه به نکات کلیدی برای جلوگیری از رایجترین مشکلات در رنگ پودری و چالشهای اجرایی آن حیاتی است.

در این مقاله جامع از رنگ پودری آداک، به بررسی رایجترین مشکلات در فرآیند رنگ پودری، دلایل بروز آنها و راهکارهای عملی برای جلوگیری و رفع آنها میپردازیم. با ما همراه باشید تا تخصص شما در این زمینه را ارتقا بخشیم و به شما کمک کنیم تا همیشه بهترین نتیجه را از رنگ پودری بگیرید.

اهمیت پیشگیری و عیبیابی در فرآیند رنگ پودری

قبل از آنکه به جزئیات مشکلات بپردازیم، لازم است بدانیم که کیفیت نهایی یک پوشش پودری، نتیجه عملکرد صحیح در تمام مراحل است: از انتخاب مواد اولیه گرفته تا آمادهسازی سطح، پاشش، پخت و حتی نگهداری. یک نقص کوچک در هر مرحله میتواند به مشکلات بزرگ در محصول نهایی منجر شود که هزینههای مجدد کاری، زمان از دست رفته و نارضایتی مشتری را در پی دارد. با دانش کافی، میتوانید از بسیاری از این مشکلات پیشگیری کنید.

رایجترین مشکلات و راهکارهای عیبیابی

پوست پرتقالی شدن (Orange Peel Effect)

تعریف و ظاهر: سطح رنگشده به جای صاف و یکنواخت بودن، ظاهری مواج و دانه دانه شبیه به پوست پرتقال پیدا میکند.

دلایل اصلی:

- ضخامت بیش از حد فیلم رنگ: پاشش لایه ضخیمتر از حد مجاز، باعث میشود پودر ذوب شده به درستی جریان پیدا نکند و سطح صاف نشود.

- پاشش نامناسب: ولتاژ پایین تفنگ، فاصله زیاد یا کم تفنگ تا قطعه، و سرعت پاشش نادرست.

مشاهده ابزار و تجهیزات پاشش رنگ پودری - دمای نامناسب کوره: دمای پایینتر از حد استاندارد پخت، یا افزایش دمای بسیار سریع که فرصت جریان یافتن و یکنواخت شدن به رنگ را نمیدهد.

- گرانولومتری نامناسب پودر: ذرات پودر بسیار درشت یا بسیار ریز.

راهحلها و نکات پیشگیری:

- کنترل ضخامت: با استفاده از میکرونسنج، مطمئن شوید که ضخامت فیلم رنگ پاشش شده در محدوده استاندارد (معمولاً 60 تا 90 میکرون) است.

- تنظیمات بهینه تفنگ: ولتاژ و آمپراژ تفنگ پاشش را طبق دستورالعمل تولیدکننده پودر و تجهیزات تنظیم کنید.

- دمای کوره: دمای کوره را به آرامی و با دقت تا دمای پخت مورد نظر برسانید و از نوسانات دمایی جلوگیری کنید. کالیبراسیون منظم کوره ضروری است.

- پودر با کیفیت: از پودرهای رنگی با گرانولومتری استاندارد و کیفیت بالا از تأمینکنندگان معتبر مانند **[نام شرکت شما]** استفاده کنید.

زرد شدن یا گچی شدن (Yellowing / Chalking)

تعریف و ظاهر: تغییر رنگ (معمولاً به زردی) و از دست دادن براقیت و حالت پودری شدن سطح رنگ شده، به ویژه در فضای باز.

دلایل اصلی:

- انتخاب نوع رزین نامناسب: استفاده از رنگ پودری اپوکسی یا هیبرید در محیطهای خارجی که در معرض اشعه UV قرار میگیرند. این رزینها به نور UV حساس هستند.

- پخت بیش از حد (Over-Curing): نگه داشتن قطعه در کوره برای مدت زمان طولانیتر یا در دمای بالاتر از حد مجاز، میتواند به ساختار شیمیایی رنگ آسیب رسانده و باعث تغییر رنگ شود.

- کیفیت پایین رنگ پودری: استفاده از پودرهای با کیفیت پایین که مقاومت UV کافی ندارند.

راهحلها و نکات پیشگیری:

- انتخاب صحیح رزین: برای کاربردهای خارجی، همیشه از رنگ پودری **پلیاستر** با مقاومت بالا در برابر UV استفاده کنید.

- رعایت دقیق دستورالعمل پخت: دما و زمان پخت را بر اساس برگه اطلاعات فنی (TDS) رنگ پودری و توصیههای تولیدکننده تنظیم و کنترل کنید.

- خرید از تأمینکننده معتبر: اطمینان از کیفیت و استاندارد بودن رنگ پودری از اهمیت بالایی برخوردار است. رنگ پودری آداک تضمینکننده کیفیت محصولات خود است.

عدم چسبندگی (Poor Adhesion)

تعریف و ظاهر: رنگ به درستی به سطح نچسبیده و به راحتی پوسته پوسته شده یا جدا میشود.

دلایل اصلی:

- آمادهسازی ضعیف سطح: وجود چربی، روغن، گرد و غبار، زنگزدگی یا اکسیداسیون روی سطح قطعه.

- عدم انجام فسفاته کاری: فسفاته کردن باعث افزایش چسبندگی مکانیکی و شیمیایی رنگ به سطح میشود.

- پخت ناکافی (Under-Curing): اگر رنگ به اندازه کافی پخته نشود، پیوندهای مولکولی لازم برای چسبندگی قوی تشکیل نمیشوند.

- عدم زمین کردن (Grounding) صحیح قطعه: در صورت عدم اتصال مناسب قطعه به زمین، پودر به طور یکنواخت و با چسبندگی کافی به سطح نمیچسبد.

راهحلها و نکات پیشگیری:

- آمادهسازی دقیق سطح: تمامی مراحل شستشو، چربیزدایی و فسفاته کردن را به دقت انجام دهید.

- اطمینان از پخت کامل: دما و زمان پخت را به دقت رعایت کنید. میتوانید از تستهای مکانیکی ساده برای بررسی پخت استفاده کنید.

- بررسی اتصال به زمین: از اتصال صحیح قطعه به سیستم زمین اطمینان حاصل کنید.

حباب زدن یا سوراخهای ریز (Pinholes / Bubbling)

تعریف و ظاهر: ایجاد حبابهای کوچک در سطح رنگ یا سوراخهای سوزنی شکل پس از پخت.

دلایل اصلی:

- رطوبت باقیمانده روی قطعه: حتی مقادیر کمی رطوبت در حین پخت میتواند به بخار تبدیل شده و حباب ایجاد کند.

- خروج گاز از زیرلایه (Outgassing): در برخی فلزات متخلخل (مانند چدن) یا قطعاتی که قبلاً با گالوانیزه سرد پوشش داده شدهاند، گازهای محبوس میتوانند در دمای بالا آزاد شده و حباب ایجاد کنند.

- ضخامت بیش از حد فیلم رنگ: لایه ضخیم پودر میتواند گازهای محبوس را به دام بیندازد.

- نقص در پودر رنگ: پودر تاریخ مصرف گذشته یا حاوی رطوبت.

مقاله مرتبط :عیب یابی رنگ پودری: راهنمای کامل حل مشکلات رایج

راهحلها و نکات پیشگیری:

- خشک کردن کامل: پس از آمادهسازی سطح، قطعه را کاملاً خشک کنید.

- پیشگرمایش (Pre-Baking): برای قطعات مستعد خروج گاز، قبل از پاشش، آنها را در دمای بالاتر از دمای پخت، پیشگرم کنید تا گازهای محبوس خارج شوند.

- کنترل ضخامت: لایه رنگ را در محدوده استاندارد پاشش کنید.

- استفاده از پرایمرهای خاص: برای برخی زیرلایهها، پرایمرهای خاصی برای کنترل خروج گاز موجود است.

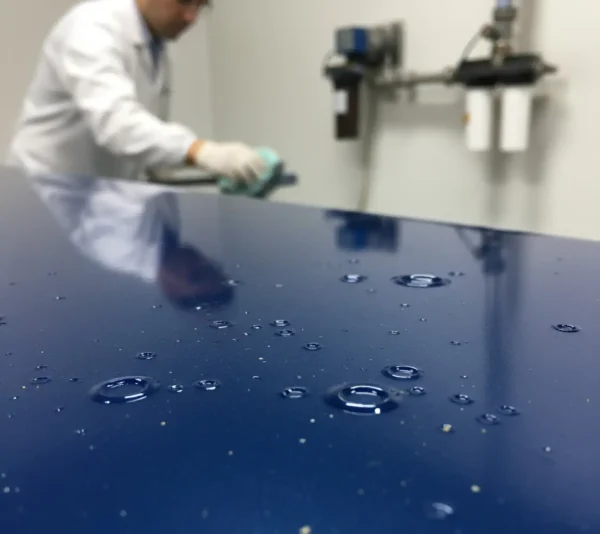

جمع شدن رنگ (Cratering / Fisheye)

تعریف و ظاهر: ایجاد حفرههای کوچک و دایرهای شکل در سطح رنگ، شبیه به دهانه آتشفشانهای کوچک یا چشم ماهی.

دلایل اصلی:

- آلودگی سطح با مواد خارجی: وجود ذرات ریز روغن، سیلیکون، گریس، مواد رهاساز (mold release agents) یا حتی ذرات چربی پوست انسان.

- آلودگی در خطوط هوای فشرده: وجود روغن یا آب در هوای فشرده مورد استفاده برای پاشش.

- آلودگی پودر: مخلوط شدن پودر با ذرات خارجی یا پودرهای دیگر.

راهحلها و نکات پیشگیری:

- تمیزی فوقالعاده: محیط کار، تجهیزات پاشش، قطعات و حتی لباس کارگران باید عاری از هرگونه آلودگی باشد.

- فیلتراسیون هوا: استفاده از فیلترهای مناسب و رطوبتگیر در خطوط هوای فشرده.

- جدا نگه داشتن پودرها: پودرهای مختلف را از یکدیگر جدا نگه دارید و از انتقال آلودگی جلوگیری کنید.

- افزودنیهای خاص: در موارد شدید، میتوان از برخی افزودنیهای کنترلکننده “Cratering” در پودر استفاده کرد.

ناصافی و دانههای ناخواسته (Roughness / Contamination)

تعریف و ظاهر: وجود ذرات ریز، زبری یا دانههای ناخواسته روی سطح رنگشده که باعث کاهش براقیت و یکنواختی میشود.

دلایل اصلی:

- گرد و غبار و آلایندههای محیطی: حضور ذرات گرد و غبار، فیبرهای لباس یا دیگر آلایندهها در محیط پاشش یا کوره.

- ذرات پودر خشک شده در تفنگ: تجمع پودر در تفنگ پاشش که به صورت ذرات درشت خارج میشود.

- ذرات زاید در پودر رنگ: کیفیت پایین پودر یا آلودگی در بستهبندی.

راهحلها و نکات پیشگیری:

- محیط کنترلشده: ایجاد یک محیط پاشش تمیز، با تهویه مناسب و فیلتراسیون هوا.

- نظافت تجهیزات: تمیز کردن منظم تفنگ پاشش، کابین پاشش و کوره.

- فیلتراسیون پودر: استفاده از سیستمهای فیلتراسیون پودر در کابین بازیابی.

- کیفیت پودر: خرید پودر از تأمینکنندگان معتبر که استانداردهای بالای کنترل کیفیت را رعایت میکنند.