راهنمای جامع عیب یابی پخت رنگ پودری: ۱۲ مشکل رایج و راهحلهای فوری

اگر در صنعت رنگ پودری فعال هستید، میدانید که مرحله پخت (Curing) قلب این فرآیند است. یک پخت موفق، پوششی مقاوم و زیبا را تضمین میکند؛ اما یک خطای کوچک در دما یا زمان، میتواند کل قطعه را از بین ببرد.

این راهنما حاصل تجربه متخصصان است و ۱۲ مورد از رایجترین مشکلات پخت رنگ پودری در کورههای صنعتی را به همراه علت دقیق و راهحلهای عملی و سریع برای شما تشریح میکند. با مطالعه این مقاله، شما میتوانید به سرعت عیب یابی کنید و کیفیت خروجی کارگاه خود را به حداکثر برسانید.

مشکلات مربوط به ظاهر سطح (Finish Defects)

این مشکلات معمولاً پس از خروج قطعه از کوره و سرد شدن، به وضوح قابل مشاهده هستند.

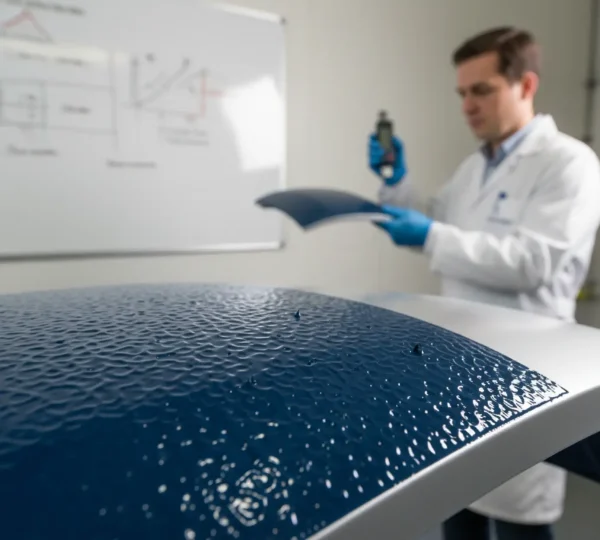

۱. ظاهر پوست پرتقالی (Orange Peel)

این مشکل که شبیه به سطح ناصاف پوست پرتقال است، رایجترین نقص ظاهری محسوب میشود.

| علت اصلی | توضیح تخصصی و راهحل |

| ضخامت بیش از حد رنگ | اگر لایه پودر خیلی ضخیم باشد، پودر قبل از اینکه فرصت یابد به طور کامل پخش و صاف شود، شروع به ژل شدن و پخت میکند. راهحل: ضخامت پوشش را کاهش دهید (معمولاً در محدوده ۶۰ تا ۱۰۰ میکرون). |

| دمای نامناسب پخت | دمای کوره بیش از حد پایین است. پودر برای پخش شدن کافی، نیاز به ویسکوزیته (روانی) کمتری دارد. راهحل: دمای کوره را کمی افزایش دهید یا زمان پخت را طولانیتر کنید تا پودر فرصت بیشتری برای پخش شدن پیدا کند. |

| انتخاب نوع پودر | برخی از پودرها (مانند انواع ساندتکس یا بافتدار) به طور طبیعی سطح بافتدارتری دارند. راهحل: اگر سطح صاف و براق میخواهید، از رنگهای پودری مخصوص سطوح صاف و براق (High-Gloss) استفاده کنید. |

۲. حفره یا سوراخهای سوزنی (Pinholes)

نشانههای کوچکی شبیه به جای سوزن روی سطح رنگ دیده میشود.

| علت اصلی | توضیح تخصصی و راهحل |

| خروج گاز از سطح فلز | زیرلایه (Substrate) قبل از رنگآمیزی به درستی گازگیری (Outgassing) نشده است یا حاوی رطوبت، روغن یا مواد آلی است. در طول پخت، این مواد تبخیر شده و حبابهایی ایجاد میکنند که در سطح رنگ ترکیده و حفره میسازند. |

| راهحل: آمادهسازی سطح را جدی بگیرید. قطعه را در دمایی بالاتر از دمای پخت (مثلاً ۵ تا ۱۰ درجه بالاتر) برای مدت زمان کافی (حدود ۲۰ دقیقه) گازگیری اولیه کنید تا تمام آلودگیهای فرار از آن خارج شوند. |

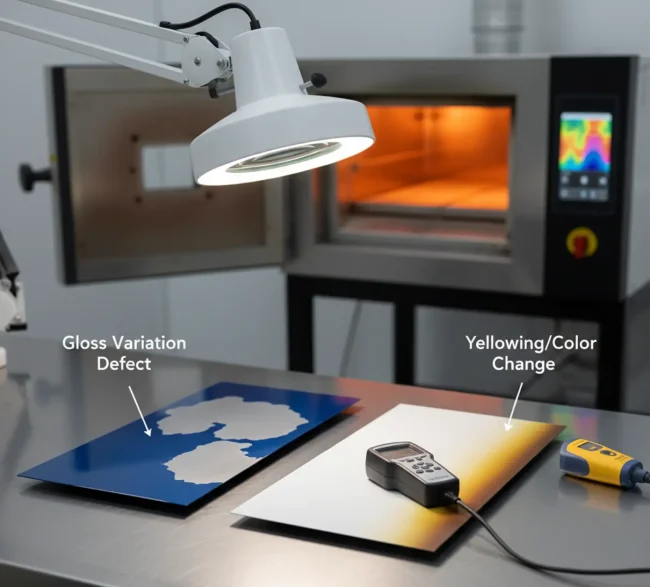

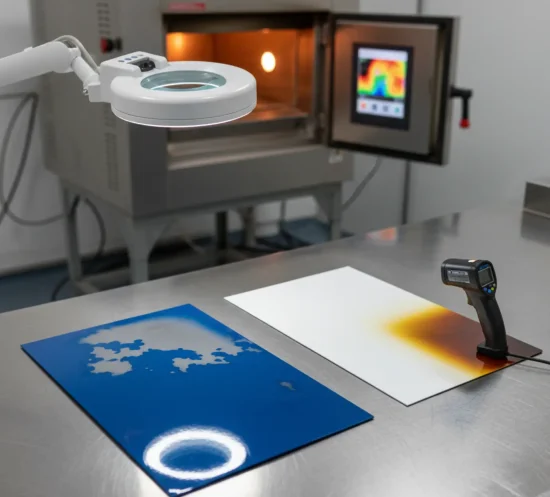

۳. عدم یکنواختی در براقیت (Gloss Variation)

برخی نقاط قطعه مات و برخی براقتر از حد نرمال هستند.

| علت اصلی | توضیح تخصصی و راهحل |

| اختلاف دما در کوره | قسمتهای مختلف کوره شما (به خصوص در کورههای بزرگ) دارای اختلاف دمای بالایی هستند. دمای نامناسب باعث پخت ناقص (کاهش براقیت) یا پخت بیش از حد (تغییر در ساختار شیمیایی و براقیت) میشود. |

| راهحل: کوره را با دماسنجهای کالیبره شده در نقاط مختلف بررسی (Map) کنید. یکنواختی دمای کوره را در کل محفظه به ±5∘C برسانید. | |

| زمان پخت ناکافی | زمان پخت خیلی کوتاه است و رنگ فرصت کامل برای ذوب شدن و یکنواخت شدن را پیدا نکرده است. راهحل: زمان پخت را مطابق با دیتاشیت محصول (TDS) تنظیم کنید. |

۴. زرد شدن یا تغییر رنگ (Yellowing/Color Change)

این مشکل به خصوص در رنگهای روشن (مانند سفید) و در انواع رنگ پودری اپوکسی رایج است.

| علت اصلی | توضیح تخصصی و راهحل |

| پخت بیش از حد (Overbake) | قطعه بیش از حد لازم در کوره باقی مانده یا دمای کوره بسیار بالا بوده است. رزینهای اپوکسی و هیبرید در برابر دمای بالا حساس هستند. |

| راهحل: دما و زمان پخت را دقیقاً طبق دستورالعمل سازنده تنظیم کنید و برای رنگهای روشن از پروفایلهای پخت کوتاهمدت با دمای پایینتر استفاده کنید. |

مشکلات مربوط به پایداری و چسبندگی (Adhesion & Durability Defects)

این مشکلات اغلب نشاندهنده نقص در آمادهسازی سطح یا مواد اولیه هستند.

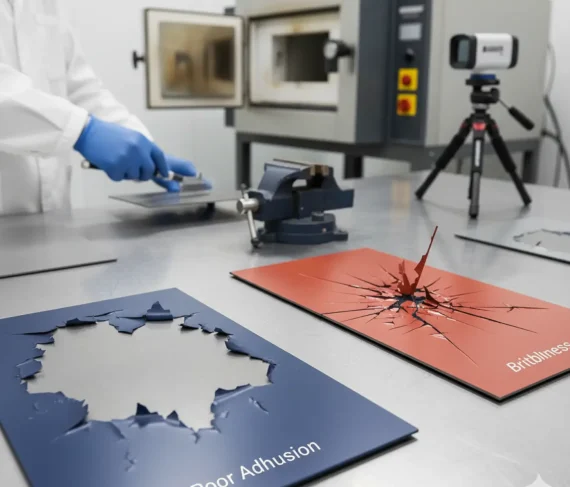

۵. عدم چسبندگی و کنده شدن رنگ (Poor Adhesion)

رنگ به راحتی از روی سطح کنده میشود، حتی پس از پخت.

| علت اصلی | توضیح تخصصی و راهحل |

| آمادهسازی ضعیف سطح | این شایعترین علت است. وجود چربی، روغن، سیلیکون، گرد و غبار، یا عدم فسفاته یا کروماته کردن مناسب. رنگ پودری نمیتواند به یک سطح آلوده یا غیرفعال بچسبد. |

| راهحل: فرآیند شستشو و آمادهسازی شیمیایی سطح را به دقت بررسی کنید. از شویندهها و مراحل شیمیایی مطابق با جنس فلز استفاده کنید. (اگر چربی وجود دارد، سطح را با استون یا حلالهای قوی تمیز کنید.) | |

| عدم پخت کامل | رنگ کاملاً پخته و سخت نشده است. راهحل: مطمئن شوید که دمای فلز (و نه فقط هوای کوره) به دمای پخت رسیده و برای مدت زمان لازم حفظ شده باشد. |

۶. شکنندگی و تردی رنگ (Brittleness)

پوشش نهایی سفت و شکننده است و با کوچکترین ضربه میشکند یا ترک میخورد.

| علت اصلی | توضیح تخصصی و راهحل |

| پخت بیش از حد | پخت بیش از حد باعث میشود ساختار پلیمری رنگ بیش از حد خشک شود و خاصیت ارتجاعی خود را از دست بدهد. |

| راهحل: دمای کوره را کاهش دهید و زمان پخت را به حداقل مورد نیاز برسانید. | |

| ضخامت بیش از حد | لایه ضخیمتر رنگ، به طور طبیعی شکنندهتر از لایههای نازکتر است. راهحل: ضخامت لایه را در محدوده استاندارد حفظ کنید. |

۷. طبله شدن یا تاول زدن (Blistering/Popping)

ایجاد حبابهای کوچک در سطح رنگ پس از پخت.

| علت اصلی | توضیح تخصصی و راهحل |

| رطوبت یا حلالها | وجود رطوبت یا حلالهای باقیمانده در سطح فلز یا در پودر رنگ. این مواد در کوره تبخیر شده و حباب ایجاد میکنند. |

| راهحل: قطعات را قبل از پاشش، حتماً کاملاً خشک کنید و مراحل شستشو و گازگیری را به درستی انجام دهید. پودر رنگ را در شرایط دمایی و رطوبتی استاندارد (معمولاً زیر ۲۵ درجه سانتیگراد و رطوبت زیر ۶۰%) نگهداری کنید. |

مشکلات مربوط به تجهیزات پاشش (Application & Equipment)

گاهی اوقات مشکل نه از کوره، بلکه از روش اعمال رنگ یا تجهیزات استاتیک است.

۸. پودر رنگ به قطعه نمیچسبد (Low Transfer Efficiency)

پودر به جای چسبیدن به قطعه، از کنار آن عبور میکند.

| علت اصلی | توضیح تخصصی و راهحل |

| اتصال ضعیف به زمین (Grounding) | قطعه به درستی به زمین متصل نشده و نمیتواند بار الکتریکی را دریافت کند، بنابراین پودر باردار جذب نمیشود. راهحل: مطمئن شوید قلابها و ریلهای آویزانکننده تمیز هستند. مقاومت به زمین (Ground Resistance) باید کمتر از ۱ مگااهم باشد. |

| باردهی بیش از حد پودر | ولتاژ تفنگ پاشش بیش از حد بالا است و باعث دفع پودر میشود. راهحل: ولتاژ و شدت جریان تفنگ را تنظیم کنید. |

۹. پاشش نامنظم و ضخامت متفاوت

ضخامت رنگ در قسمتهای مختلف قطعه یکسان نیست.

| علت اصلی | توضیح تخصصی و راهحل |

| فشار نامنظم هوا | فشار هوای تفنگ پاشش ثابت نیست. راهحل: از یک رگولاتور هوا باکیفیت استفاده کنید تا فشار هوا همیشه در محدوده استاندارد باشد. |

| اثر فارادی (Faraday Cage Effect) | پودر به گوشهها و نقاط داخلی قطعه نمیرسد. این یک پدیده فیزیکی است. راهحل: ولتاژ تفنگ پاشش را کاهش دهید و با احتیاط بیشتری به گوشهها پاشش کنید تا پودر به دلیل باردهی کمتر بتواند به نقاط فرعی نفوذ کند. |

جدول خلاصه: راهنمای سریع عیب یابی کوره

| عیب مشاهده شده | مشکل از کجاست؟ | اقدام فوری |

| پوست پرتقالی (Orange Peel) | ضخامت زیاد یا دمای پایین پخت | کاهش ضخامت لایه، افزایش دمای کوره |

| زرد شدن/تغییر رنگ | پخت بیش از حد یا دمای بالا | کاهش زمان و دمای پخت (خصوصاً برای اپوکسی) |

| سوراخ سوزنی (Pinholes) | گاز یا رطوبت در زیرلایه | گازگیری اولیه (Pre-Bake) قطعه |

| عدم چسبندگی | آلودگی یا عدم آمادهسازی سطح | شستشوی دقیق و بررسی اتصال زمین |

| طبله شدن (Blistering) | رطوبت یا حلالها | خشک کردن کامل قطعات، بررسی رطوبت پودر |

نتیجهگیری: شما متخصص هستید

در نهایت، موفقیت در رنگ پودری ترکیبی از آمادهسازی دقیق، انتخاب رنگ مناسب، و کنترل دقیق فرآیند پخت است. با شناخت این مشکلات رایج و تسلط بر راهحلهای آنها، میتوانید میزان ضایعات را به حداقل رسانده و بالاترین کیفیت ممکن را به مشتریان خود ارائه دهید.

اگر هنوز با مشکلی پیچیده دست و پنجه نرم میکنید یا برای انتخاب رنگ پودری تخصصی (مانند انواع مقاوم در برابر UV یا مواد شیمیایی) نیاز به مشاوره دارید، میتوانید با کارشناسان فنی ما در فروشگاه رنگ پودری آداک تماس بگیرید. ما آمادهایم تا با ارائه بهترین پودرهای صنعتی، به شما در حل چالشهای تولید کمک کنیم.