عیبیابی رنگ پودری: راهنمای کامل حل مشکلات رایج

رنگآمیزی پودری یک روش مدرن و بادوام است که نتایج خیرهکنندهای به همراه دارد، اما مانند هر فرآیند فنی دیگری ممکن است با چالشهایی روبرو شوید. مشکلات رایجی مانند پوستهپوسته شدن، ایجاد حفرههای کوچک یا شره کردن، میتوانند کیفیت نهایی کار شما را تحت تأثیر قرار دهند.

این مقاله، به صورت جامع به بررسی این مشکلات میپردازد، دلایل اصلی بروز آنها را توضیح میدهد و راهکارهای عملی و تخصصی برای حل هر یک را ارائه میکند. با این راهنما، میتوانید با آگاهی کامل، پروژههای خود را با بهترین کیفیت به پایان برسانید.

شره کردن رنگ پودری (Sagging):

علت و راهحلهای تخصصی شره کردن به حالتی گفته میشود که رنگ پودری روی سطح جمع شده و به شکل قطرات آویزان به نظر میرسد. این مشکل معمولاً در سطوح عمودی و با پوششهای ضخیم رخ میدهد و از جمله عیوب شایع در فرآیند رنگآمیزی است.

- علت اصلی:

- ضخامت بیش از حد فیلم رنگ (Film Thickness): مهمترین دلیل شره کردن، پاشش بیش از حد رنگ روی سطح است. ضخامت ایدهآل رنگ پودری بین ۶۰ تا ۱۰۰ میکرون است. اگر این ضخامت از حد استاندارد فراتر رود، پودر نمیتواند به درستی به سطح بچسبد و در زمان پخت، روان شده و شره میکند.

- تنظیمات نامناسب دستگاه پاشش: فشار هوای بیش از حد یا ولتاژ پایین در دستگاه پاشش الکترواستاتیک میتواند باعث پاشش ناهمگون رنگ شود.

- پخت نامناسب: دمای بسیار پایین کوره یا زمان پخت کوتاه باعث میشود رنگ به درستی ذوب نشود و فرصت کافی برای همسطح شدن و تثبیت در دمای پخت را پیدا نکند.

- راهحلهای تخصصی:

- کنترل ضخامت با ضخامتسنج: برای اطمینان از ضخامت مناسب، از یک ضخامتسنج (Film Thickness Gauge) استفاده کنید. این ابزار به شما کمک میکند تا ضخامت دقیق رنگ را قبل از پخت اندازه بگیرید.

- تنظیم دقیق دستگاه پاشش: با تنظیم صحیح فشار هوا و ولتاژ دستگاه، از پاشش یکنواخت رنگ اطمینان حاصل کنید.

- بهینهسازی چرخه پخت: دمای کوره را مطابق با دستورالعمل روی بستهبندی رنگ تنظیم کرده و زمان پخت کافی را در نظر بگیرید. برای آشنایی با دمای مناسب پخت، مقاله آموزش گام به گام رنگآمیزی پودری را مطالعه کنید.

پوستهپوسته شدن و عدم چسبندگی (Peeling & Adhesion Failure):

ریشه و درمان این مشکل زمانی رخ میدهد که رنگ به درستی به سطح نمیچسبد و به راحتی از آن جدا میشود. این عیب معمولاً نتیجه یک خطای اساسی در مراحل اولیه کار است.

- علت اصلی:

- آمادهسازی نامناسب سطح: وجود چربی، گرد و غبار، روغن یا زنگزدگی روی سطح، مانع از چسبندگی صحیح رنگ میشود.

- اتصال نادرست به زمین (Grounding): در فرآیند پاشش الکترواستاتیک، اگر قطعه به درستی به زمین متصل نشده باشد، بار الکتریکی کافی برای جذب پودر ایجاد نمیشود.

- پخت ناکافی: زمان یا دمای پخت بسیار کم، باعث میشود رنگ به طور کامل ذوب و سخت نشود و در نتیجه چسبندگی لازم را پیدا نکند.

- راهحلهای تخصصی:

- تمیزکاری چند مرحلهای: سطح را ابتدا با مواد چربیزدا تمیز کرده و سپس با آب شستشو دهید. در نهایت، با استفاده از سندبلاست (سابپاشی) یا سنباده، تمام زنگزدگی و رنگ قدیمی را از بین ببرید.

- بررسی اتصال به زمین: همواره قبل از شروع پاشش، اتصال قطعه به زمین را با دقت بررسی کنید. سیمهای اتصال باید سالم و محکم باشند.

- کنترل چرخه پخت: مطمئن شوید که دما و زمان پخت دقیقاً طبق دستورالعمل تولیدکننده است.

دلیل علمی و پیشگیری این مشکل به صورت سوراخهای بسیار ریز و کوچک روی سطح رنگ ظاهر میشود و کیفیت نهایی کار را پایین میآورد.

- علت اصلی:

- خروج گاز از سطح فلز (Outgassing): در زمان پخت، گازهای محبوس شده در سطح فلز یا زیرین رنگ، راهی برای خروج پیدا میکنند و این سوراخهای ریز را ایجاد میکنند. این مشکل در قطعات ریختهگری شده یا سطوح متخلخل بیشتر دیده میشود.

- وجود رطوبت: رطوبت روی سطح قطعه یا داخل پودر رنگ نیز میتواند در زمان پخت به گاز تبدیل شده و این مشکل را ایجاد کند.

- راهحلهای تخصصی:

- پیشپخت (Outgassing): قبل از پاشش رنگ، قطعه را در کوره و با دمایی بالاتر از دمای پخت (حدود ۲۲۰ درجه سانتیگراد)، برای مدتی حرارت دهید تا تمام گازهای محبوس شده از آن خارج شود.

- نگهداری صحیح رنگ: رنگ پودری را در محیط خشک و خنک نگهداری کنید تا از جذب رطوبت جلوگیری شود.

ظاهر پوست پرتقالی (Orange Peel): تشخیص و اصلاح

این مشکل باعث میشود سطح رنگ، به جای صاف و یکدست بودن، ظاهری دانهدار و موجدار شبیه به پوست پرتقال پیدا کند.

- علت اصلی:

- تنظیمات نامناسب دستگاه پاشش: فشار هوای بیش از حد یا فاصله نامناسب دستگاه پاشش از سطح، باعث میشود پودر به جای پاشش یکنواخت، به صورت ناهموار روی سطح بنشیند.

- پودر نامناسب: استفاده از پودرهایی با اندازه ذرات نامنظم یا فرمولاسیون نامناسب میتواند باعث بروز این مشکل شود.

- دمای نامناسب کوره: دمای پایین پخت، باعث میشود ویسکوزیته (غلظت) رنگ مذاب بالا باشد و نتواند به صورت کامل همسطح شود.

- راهحلهای تخصصی:

- تنظیمات دقیق: فاصله و فشار دستگاه پاشش را تنظیم کنید تا پودر به صورت یکنواخت و با پوشش مناسب روی سطح بنشیند.

- استفاده از رنگ باکیفیت: برای جلوگیری از این مشکل، از رنگهای پودری باکیفیت و استاندارد استفاده کنید. برای اطلاع از برندهای معتبر، مقاله مقایسه برندهای رنگ پودری را مطالعه کنید.

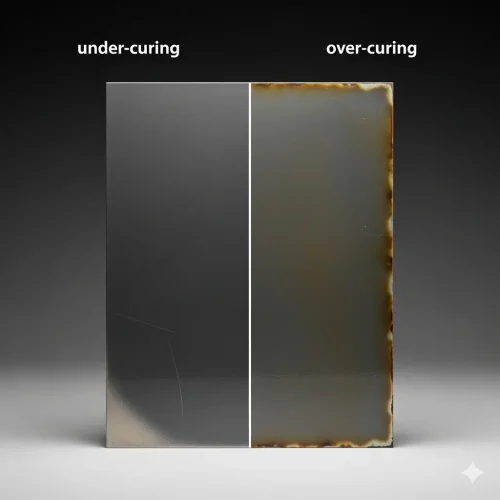

مشکلات ناشی از پخت (Curing Problems)

فرآیند پخت رنگ پودری بسیار حساس است و هرگونه خطایی در آن، میتواند کل پروژه را خراب کند.

- پخت ناکافی (Under-Curing): اگر دما یا زمان پخت کم باشد، رنگ به طور کامل سخت نمیشود و مقاومت فیزیکی و شیمیایی لازم را به دست نمیآورد.

- تشخیص: سطح رنگ نرم و شکننده میشود.

- راهحل: قطعه را دوباره وارد کوره کرده و در دمای مناسب برای مدت زمان کافی پخت کنید.

- پخت بیش از حد (Over-Curing): دمای بسیار بالا یا زمان پخت طولانی، باعث تغییر رنگ و از دست رفتن براقیت رنگ میشود.

- تشخیص: رنگ کدر شده و ممکن است قهوهای یا زرد شود.

- راهحل: این مشکل قابل جبران نیست و باید رنگ را از سطح پاک کرده و مجدداً رنگآمیزی کنید.

استفاده از ابزارهای تخصصی برای عیبیابی

برای پیشگیری و حل مشکلات به صورت حرفهای، استفاده از ابزارهای زیر توصیه میشود:

- ضخامتسنج (Film Thickness Gauge): این ابزار برای اندازهگیری ضخامت دقیق رنگ قبل و بعد از پخت ضروری است.

- تست چسبندگی (Adhesion Test): با استفاده از یک ابزار ساده (مانند کاتر)، میتوانید میزان چسبندگی رنگ به سطح را بررسی کنید.

نتیجهگیری و راهنمای مشاوره

همانطور که دیدیم، با شناخت مشکلات و دلایل آنها، میتوانید از بروز بسیاری از عیوب در رنگآمیزی پودری جلوگیری کنید. اما در هر صورت، مشاوره با یک متخصص، بهترین راه برای رسیدن به نتیجهای بینقص است.

ما در رنگ پودری آداک، با تیمی از کارشناسان مجرب، آمادهایم تا به تمام سؤالات شما در زمینه عیبیابی و انتخاب بهترین رنگ برای پروژههایتان پاسخ دهیم.

برای کسب مشاوره و حل مشکلات رنگآمیزی پودری، همین حالا با کارشناسان ما تماس بگیرید.